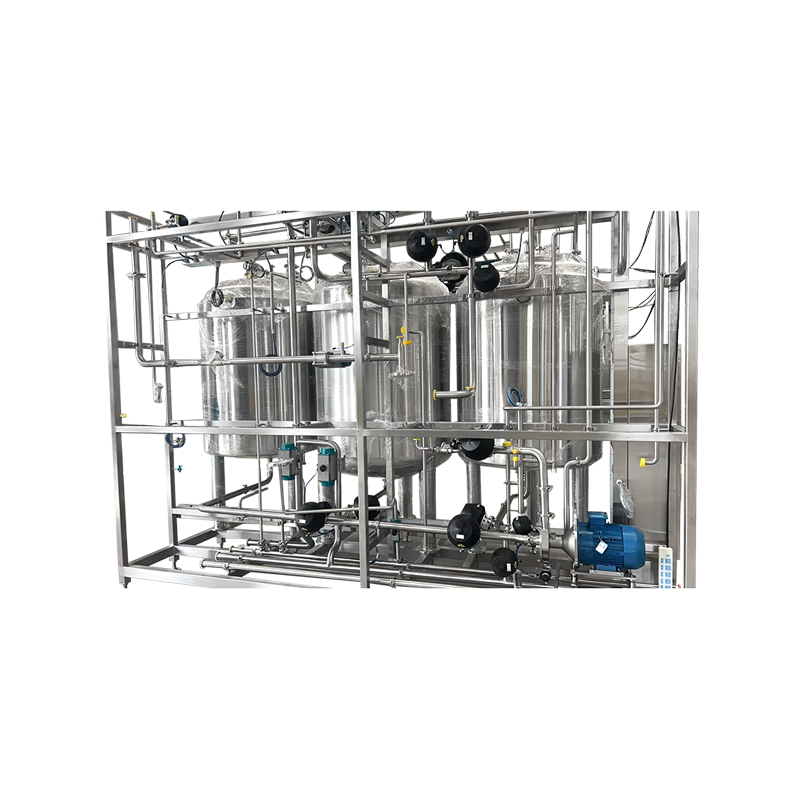

I den farmasøytiske industrien påvirker valg av ventil direkte kvaliteten, effektiviteten og sikkerheten til legemiddelproduksjonen. Takket være deres unike design og ytelsesegenskaper, har membranventiler blitt uunnværlige komponenter i farmasøytiske prosesser. Sammenlignet med andre typer som kuleventiler, kuleventiler og spjeldventiler, tilbyr farmasøytiske membranventiler betydelige fordeler når det gjelder renslighet, tetningsytelse, korrosjonsbestandighet og enkelt vedlikehold. Denne artikkelen analyserer kjernekonkurranseevnen til farmasøytiske diafragmaventiler fra flere dimensjoner.

1. Overlegen tetningsytelse: Null lekkasje og forurensningsfri drift

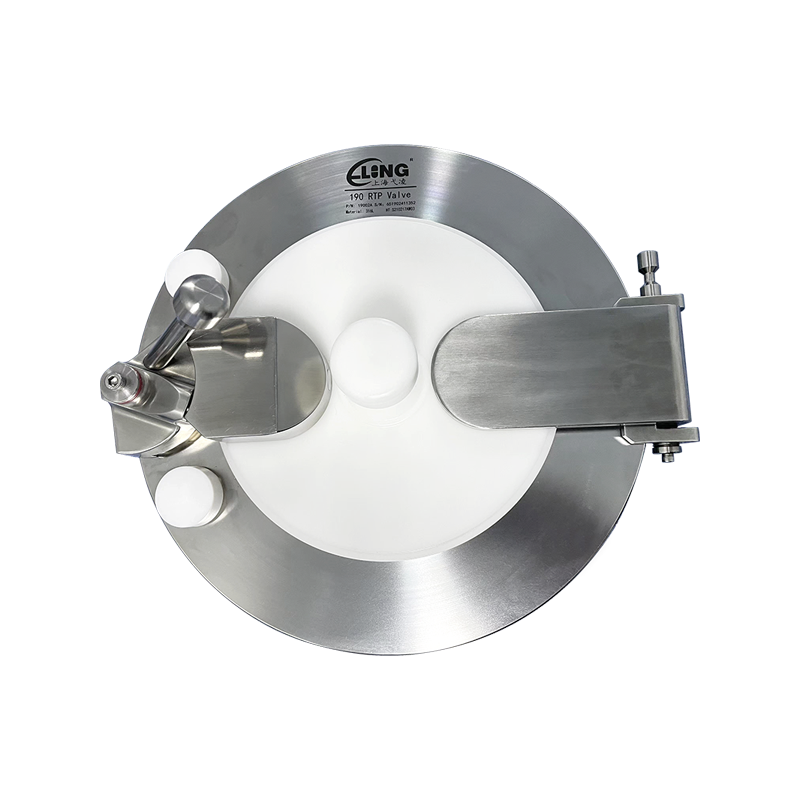

Den farmasøytiske industrien stiller ekstremt høye krav til ventiltetningsytelse, da enhver lekkasje kan føre til krysskontaminering eller kompromittert produktkvalitet. Membranventiler oppnår fysisk isolasjon gjennom den tette tilpasningen mellom den elastiske membranen og ventilsetet, og forhindrer fullstendig kontakt mellom prosessmediet og eksterne komponenter som ventilstammen og aktuatoren, og eliminerer dermed lekkasjerisiko ved kilden.

Ikke-pakkingsdesign: Tradisjonelle ventiler, for eksempel kuleventiler, er avhengige av pakning for forsegling, som har en tendens til å slites over tid og forårsake lekkasjer. Membranventiler krever derimot ikke pakking, da membranen i seg selv tåler mediets trykk, noe som gir høyere tetningspålitelighet.

Spaltefri struktur: Den indre strømningsveien til diafragmaventiler er glatt og sprekkerfri, minimerer risikoen for mediaoppbevaring og overholder GMP-kravene for aseptisk produksjon. I motsetning til dette kan kuleventiler og spjeldventiler inneholde interne hull som kan bli forurensningskilder.

Høytemperatur-, høytrykkstetning: Under SIP-prosesser (Sterilization-in-Place) blir membranventiler utsatt for damptemperaturer over 121°C. Materialer som FKM og PTFE beholder elastisiteten under slike forhold, og sikrer stabil tetningsytelse.

2. Utmerket korrosjonsbestandighet: Kompatibel med en lang rekke kjemikalier

Farmasøytiske prosesser involverer ofte sterke syrer, alkalier og organiske løsemidler. Korrosjonsmotstanden til ventilmaterialer påvirker deres levetid direkte. Membranventiler gir mulighet for målrettet valg av både kropps- og membranmaterialer:

Ventilhusmaterialer: Vanlige alternativer inkluderer 316L rustfritt stål og ultraren plast (f.eks. PFA, PVDF). Rustfritt stål gir høy korrosjonsbestandighet og en jevn overflatefinish, mens plast er egnet for svært korrosive medier.

Membranmaterialer:

Gummityper (f.eks. EPDM, NBR): Egnet for ikke-korrosive medier og kostnadseffektivt.

FKM: Motstandsdyktig mot høye temperaturer og aggressive kjemikalier, ideell for CIP/SIP-prosesser.

PTFE: Svært kjemisk inert, ideell for ultrarene legemidler og aggressive medier.

Til sammenligning er metallventilkomponenter i kule- eller kuleventiler mer sårbare for korrosjon i tøffe miljøer, noe som kan føre til tetningssvikt eller forurensning.

3. Enkel rengjøring og vedlikehold: Minimerer nedetid

Farmasøytisk utstyr krever hyppig rengjøring og sterilisering. Rengjørbarheten til ventiler er derfor avgjørende. Membranventiler tilbyr flere designfordeler:

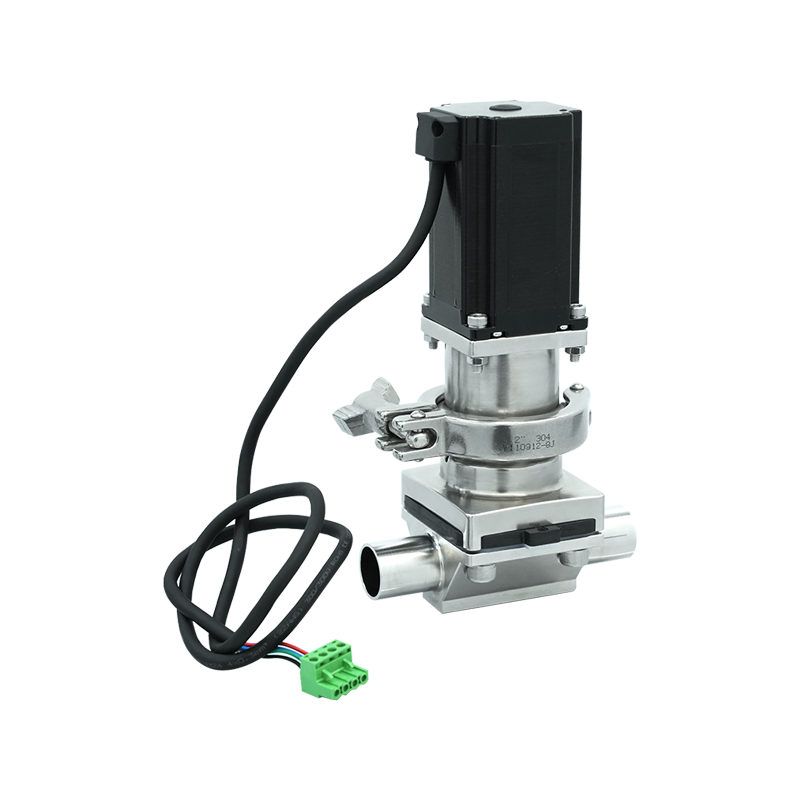

Modulær struktur: Membranen er en slitedel som kan skiftes ut uten å demontere hele ventilen. Det er tilstrekkelig å fjerne panseret, noe som reduserer vedlikeholdstiden betydelig.

Selvdrenerende design: Når de er installert horisontalt, kan membranventiler utformes for å drenere mediet fullstendig, og unngå oppbygging av rester.

Spaltefri overflate: Den indre overflaten av ventilen er polert til Ra ≤ 0,8 μm, glatt og sporfri, noe som letter effektive CIP- og SIP-prosedyrer.

I motsetning til dette kan kuleventiler med gjengede forbindelser eller komplekse strømningsbaner være vanskeligere å rengjøre grundig, noe som øker risikoen for krysskontaminering.

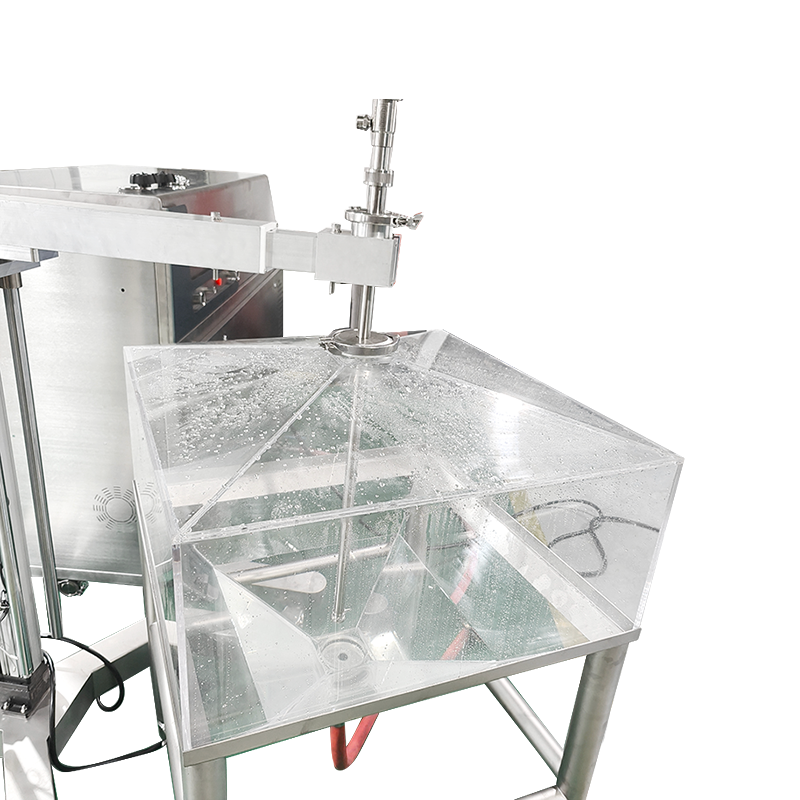

4. Tilpasningsevne til høyviskositet og partikulære medier

Farmasøytiske prosesser involverer ofte viskøse væsker (f.eks. sirup, suspensjoner) eller medier med partikler (f.eks. cellekulturer). Vanlige ventiler er utsatt for tilstopping eller slitasje i disse applikasjonene. Membranventiler utmerker seg i denne forbindelse:

Fleksibel diafragmadeformasjon: Kan tilpasse seg partikler i mediet, og forhindrer fastklemming eller slitasje.

Design med lav skjærkraft: Strømningsbanen minimerer skjærkrefter, noe som gjør den egnet for skjærfølsomme medier som biologiske stoffer.

I motsetning til dette er de stive tetningsstrukturene til kule- eller spjeldventiler utsatt for slitasje ved håndtering av partikkelfylte medier, noe som fører til nedbrytning av tetningen.

5. Overholdelse av forskrifts- og sertifiseringskrav

Det kreves streng overholdelse for farmasøytiske ventiler. Membranventiler oppfyller vanligvis følgende standarder:

FDA-sertifisering: Sikrer at materialer er ikke-giftige og ikke-lekkende, egnet for direkte kontakt med legemidler.

3-A-sertifisering: Samsvarer med hygienestandarder for matvare, gjeldende i API- eller formuleringsproduksjon.

EHEDG-sertifisering: Oppfyller europeiske standarder for hygienisk utstyrsdesign, med fokus på renholdbarhet og aseptisk prosessering.

Andre ventiltyper, for eksempel kuleventiler, kan slite med å møte flere sertifiseringer samtidig på grunn av strukturelle eller materielle begrensninger.

6. Kostnadseffektivitet og langsiktig pålitelighet

Selv om den opprinnelige kjøpskostnaden for membranventiler kan være høyere enn konvensjonelle ventiler, er deres langsiktige fordeler betydelige:

Reduserte vedlikeholdskostnader: Membranen er enkel å skifte uten å fjerne hele ventilen, noe som minimerer produksjonsstans.

Forlenget levetid for utstyr: Korrosjonsbestandige materialer og optimaliserte design reduserer ventilfeilfrekvensen og reduserer de totale driftskostnadene.

Forbedret produktkvalitet: Null lekkasje og kontamineringsfri drift sikrer konsistent batchkvalitet, og reduserer kvalitetsrelaterte risikoer.