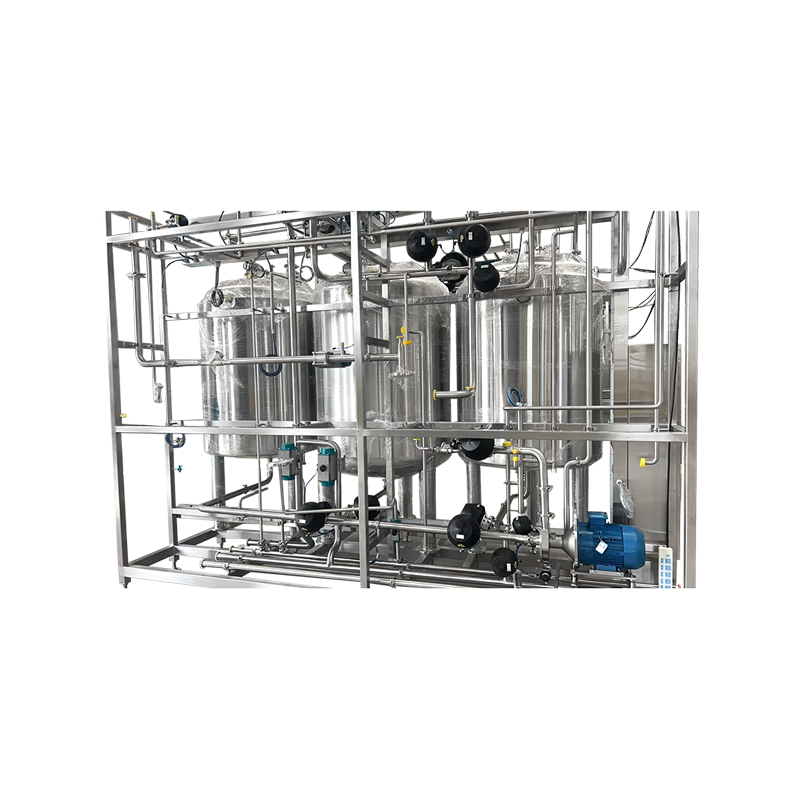

I den farmasøytiske industrien er tetningsytelsen til ventiler et av kjerneelementene som sikrer legemiddelkvalitet og produksjonssikkerhet. Blant dem er membranventiler mye brukt på grunn av deres unike strukturelle design, spesielt i høyrent mediatransport, aseptiske prosessstrømmer og kontroll av korrosive kjemikalier. Så hvordan oppnås tetningsytelsen til en farmasøytisk diafragmaventil? Denne artikkelen analyserer emnet fra perspektivene til strukturelle prinsipper, materialvalg, tetningsmekanismer og industrielle applikasjoner.

1. Kjernestrukturen til Membranventil : Barrierefunksjonen til diafragma

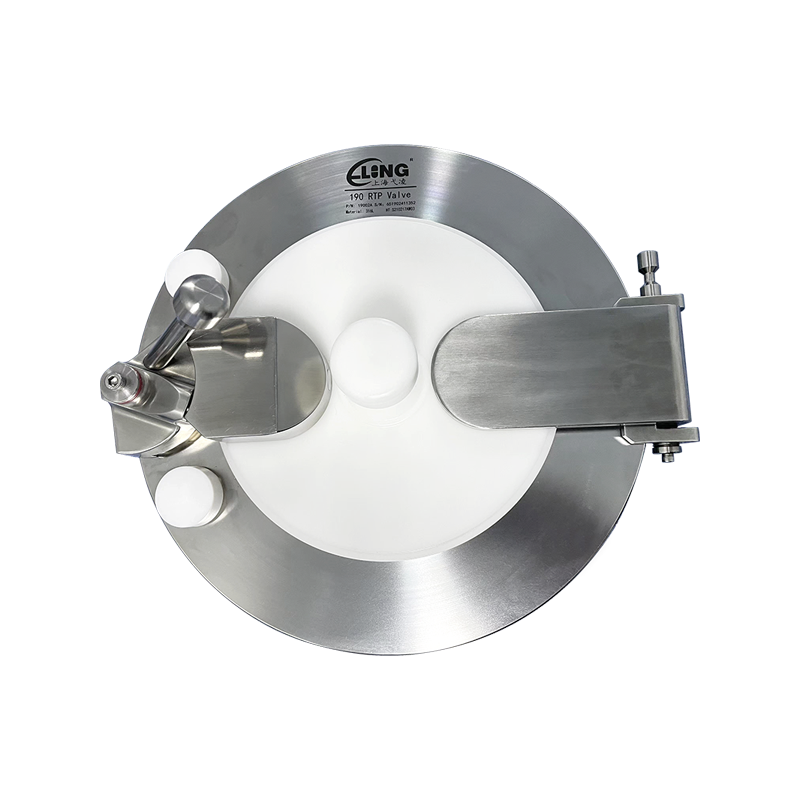

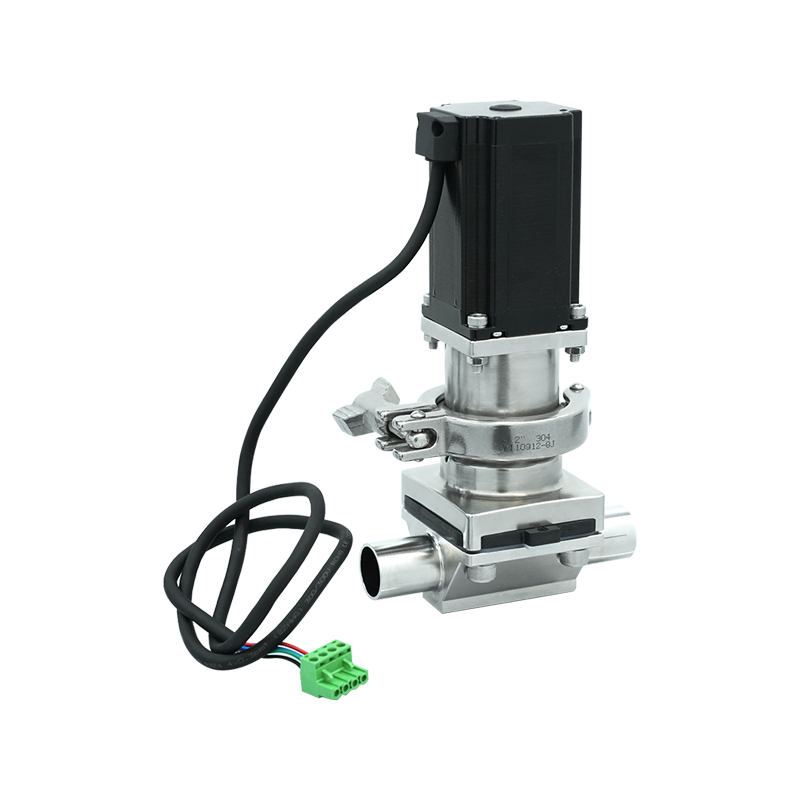

Nøkkelen til tetningsytelsen til en membranventil ligger i dens membran, en kritisk komponent som vanligvis er laget av elastiske materialer som gummi, polytetrafluoretylen (PTFE) eller fluorelastomerer. Plassert inne i ventilhuset beveger membranen seg opp og ned via ventilstammen for å åpne eller lukke ventilen.

Driftsprinsipp: Når ventilstammen beveger seg nedover, presses membranen tett mot ventilsetet, og danner en fysisk barriere som fullstendig isolerer mediet fra ventilstammen og aktuatoren. Når ventilstammen løftes, skilles membranen fra ventilsetet, slik at mediet kan strømme gjennom ventilhuset.

Tetningsfordel: Membranens elastiske deformasjon gjør at den tilpasser seg ventilsetets overflate. Selv om ventilsetet har mindre ujevnheter, kan membranen fylle hullene gjennom deformasjon, og sikre effektiv tetting.

2. Materialvalg: Dobbel beskyttelse av korrosjonsbestandighet og kjemisk stabilitet

Den farmasøytiske industrien stiller strenge krav til materialrenhet, korrosjonsbestandighet og kjemisk inerthet. Tetningsytelsen til membranventiler påvirkes direkte av valg av materialer.

Membranmaterialer:

Gummityper (f.eks. NBR, EPDM): Egnet for ikke-korrosive medier, med god elastisitet og tetningsytelse.

Fluorelastomerer (FKM): Motstandsdyktig mot høye temperaturer, sterke syrer og alkalier, noe som gjør dem egnet for CIP (clean-in-place) og SIP (sterilization-in-place) miljøer.

PTFE: Svært kjemisk inert og kompatibel med nesten alle medier, ideell for farmasøytiske produkter med høy renhet og aggressive kjemikalier.

Materialer til ventilhus:

Rustfritt stål (som 316L) brukes ofte til farmasøytiske membranventilhus på grunn av korrosjonsmotstand, enkel rengjøring og overflatefinish som oppfyller GMP-standarder (Good Manufacturing Practice).

For visse spesialiserte bruksområder kan ventilhus være laget av PTFE eller ultraren plast som PFA eller PVDF for å forbedre kjemisk kompatibilitet.

3. Tetningsmekanisme: Flerlagsdesign for null lekkasje

Forseglingsytelsen til farmasøytiske diafragmaventiler oppnås gjennom en integrert flernivådesign i stedet for en enkelt faktor.

Primær tetning mellom membran og ventilsete:

Membranens elastisitet gjør at den tilpasser seg tett til ventilsetet, og danner det første tettelaget. Ventilsetet er typisk finbearbeidet med svært lav overflateruhet (f.eks. Ra ≤ 0,8μm) for å redusere risikoen for lekkasje.

Sekundær tetning mellom membran og ventilhus:

En sekundær tetning etableres mellom membranen og ventilhuset via mekanisk kompresjon eller sveising, og forhindrer mediumlekkasje fra membrankantene.

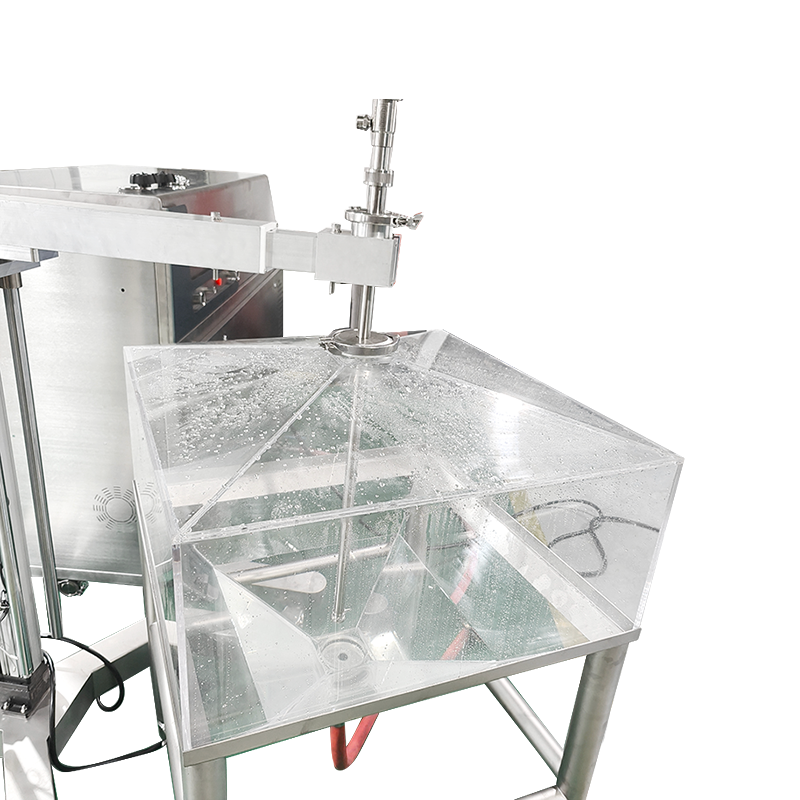

Dead Space-Free Design:

Tradisjonelle membranventiler kan ha små hull der membranen kobles til aktuatoren, og potensielt holder på media (kjent som "dødt rom"). Moderne farmasøytiske membranventiler minimerer eller eliminerer dødplass gjennom designoptimaliseringer som integrerte ventilhus og direkte membran-til-stamme-forbindelser for å møte aseptiske produksjonsstandarder.

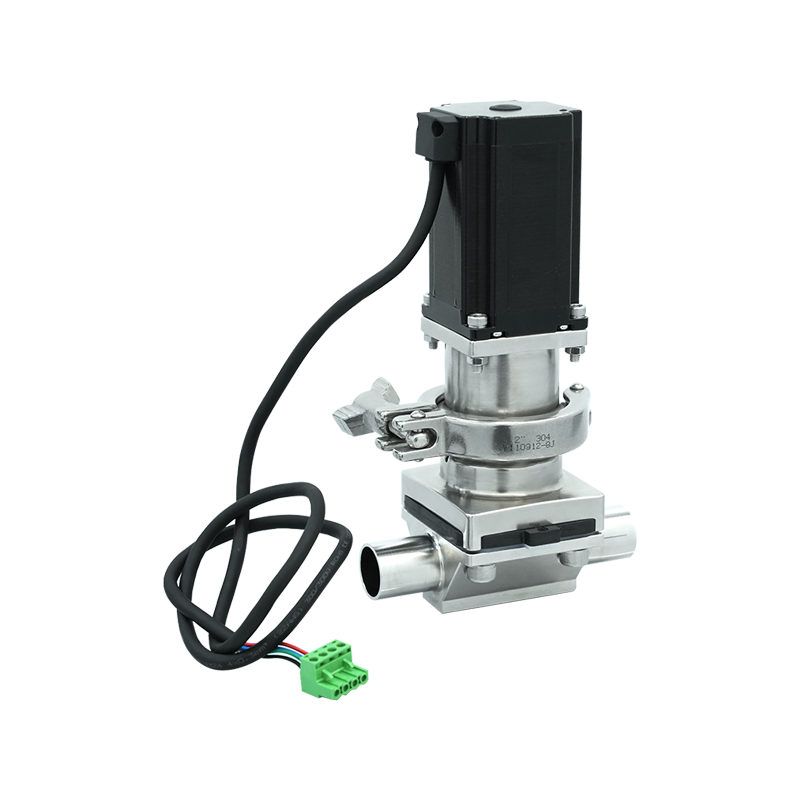

Aktuatorassistert tetning:

Pneumatiske eller elektriske aktuatorer kontrollerer ventilstammens bevegelse nøyaktig, og sikrer stabil plassering av membranen under åpning og lukking. Dette forhindrer forseglingsfeil forårsaket av overkomprimering eller løsnede.

4. Forseglingsutfordringer og løsninger i industrielle applikasjoner

Farmasøytiske prosesser stiller strenge krav til tetningsytelsen til diafragmaventiler. Følgende utfordringer må tas opp i faktiske søknader:

Tetningsstabilitet i høytemperatur- og høytrykksmiljøer:

Under SIP-prosesser utsettes ventiler for damp ved temperaturer over 121°C og høyt trykk. Membranmaterialer må tåle høye temperaturer, og de termiske ekspansjonskoeffisientene til ventilhuset og membranen må være kompatible for å unngå tetningssvikt på grunn av termisk stress.

Langsiktig motstand mot aggressive medier:

Noen farmasøytiske prosesser involverer sterke syrer, baser eller organiske løsemidler. Å velge korrosjonsbestandige diafragmamaterialer som PTFE eller fluorelastomerer, sammen med optimaliserte overflatebehandlinger (f.eks. elektropolering), kan redusere kjemisk erosjon.

Forseglingslengde ved hyppig drift:

Hyppig ventilaktivering i farmasøytisk produksjon kan føre til diafragmatretthet. Optimalisering av membrantykkelse, hardhet og strukturell design (for eksempel forsterkede ribber) kan forlenge levetiden.

5. Fremtidige trender: Smart teknologi og materialinnovasjon som forbedrer tetningsytelsen

Ettersom den farmasøytiske industrien krever høyere effektivitet og renslighet, fortsetter tetningsytelsen til membranventiler å utvikle seg.

Smarte overvåkingsteknologier:

Integrering av trykksensorer eller lekkasjedeteksjonsenheter muliggjør sanntidsovervåking av ventiltetningsstatus, og gir tidlige advarsler om potensielle feil.

Nye tetningsmaterialer:

Utvikling av avanserte komposittmaterialer som kombinerer høy elastisitet, varmebestandighet og kjemisk stabilitet forbedrer membranforseglingsytelsen og holdbarheten ytterligere.

Modulær design:

Modulær konstruksjon muliggjør rask utskifting av membran, reduserer nedetid samtidig som den opprettholder konsistent tetningsytelse etter utskifting.