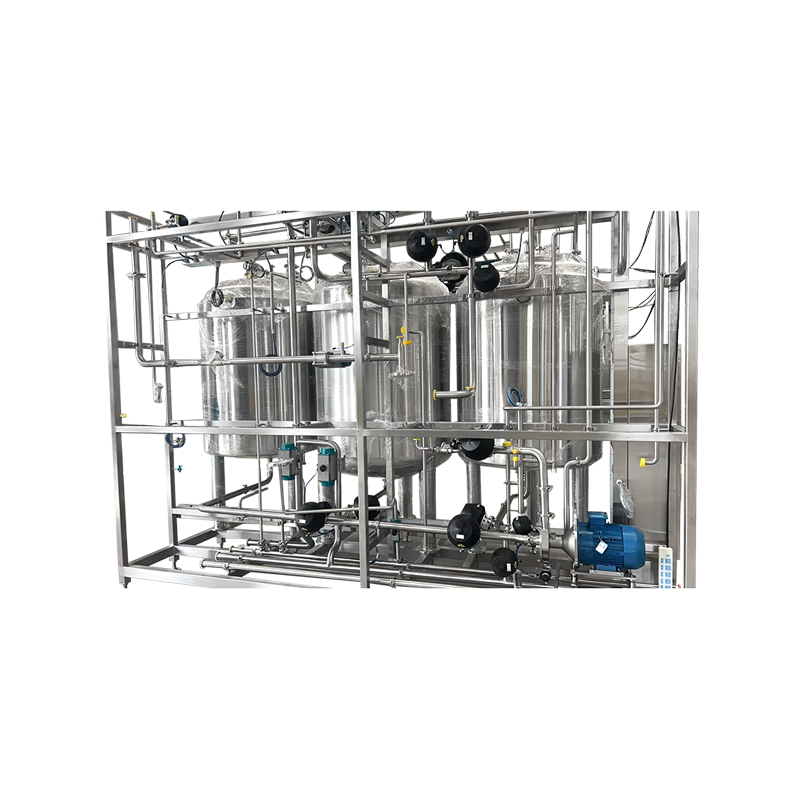

I høy-renhet og aseptiske prosesser, Farmasøytiske diafragmaventiler står overfor en rekke spesielle utfordringer, som hovedsakelig kommer fra legemiddelindustriens strenge krav til produktrenhet, sikkerhet og prosesskontroll. Følgende er hovedaspektene:

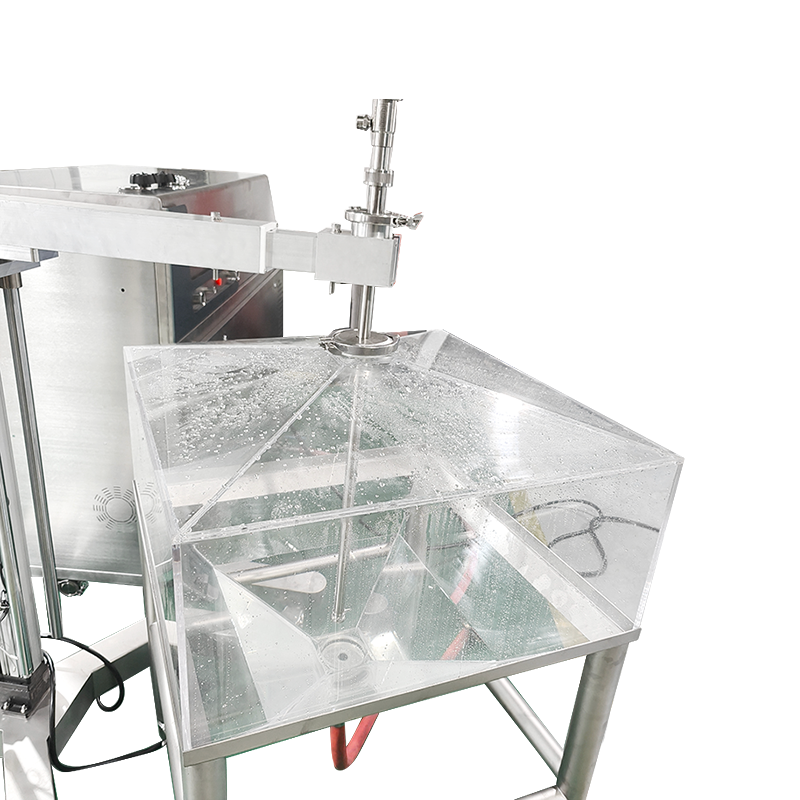

1. Aseptisk kontroll

Det aseptiske prosessmiljøet krever at ventilen ikke må bli en kilde til mikrobiell vekst gjennom hele brukssyklusen. Membranventilen må være utformet med en dødbensstruktur for å redusere muligheten for bakterievekst. Samtidig må dens materialer og strukturer tåle høyfrekvente rengjørings- og steriliseringsprosesser, slik som CIP (cleaning in place) og SIP (sterilization in place). Hvis ventilhuset eller membranmaterialet ikke er motstandsdyktig mot høy temperatur eller korrosjon, vil det bli skadet under langvarig bruk, og dermed påvirke det aseptiske miljøet.

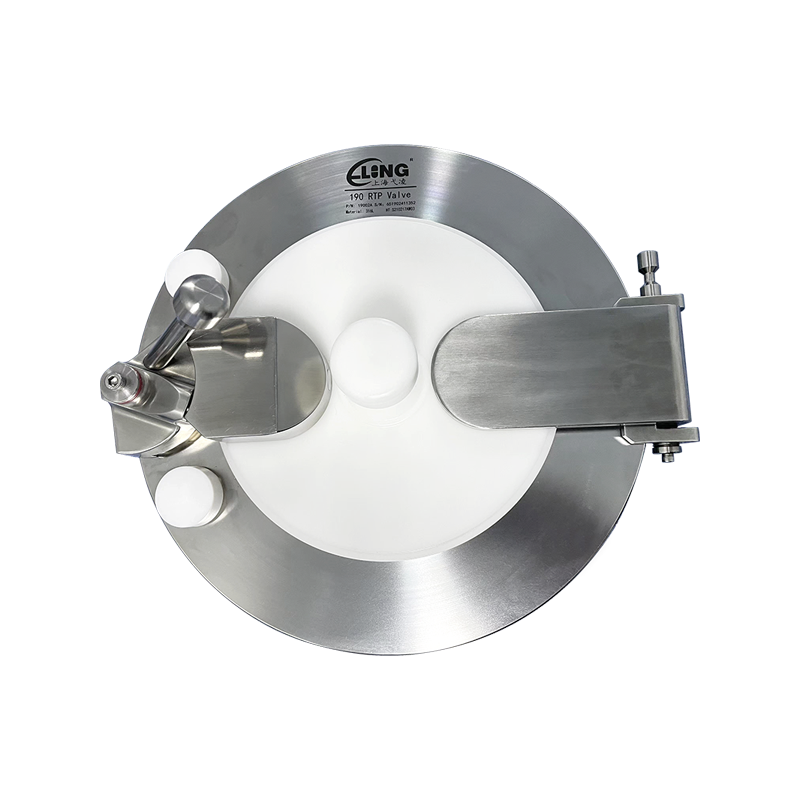

2. Høye krav til renhet

Ultrarent vann (WFI), vann til injeksjon, aktive farmasøytiske ingredienser osv. brukes ofte i farmasøytiske prosesser. Disse mediene har ekstremt høye krav til renslighet av den indre overflaten av ventilen. De fuktede delene av membranventiler må vanligvis bruke elektropolert rustfritt stål (som 316L), og overflateruheten Ra-verdien kreves vanligvis til å være mindre enn 0,4μm for å redusere partikkelutslipp og kjemiske rester. I tillegg må tetningsmembranmaterialet ha ekstremt lite ekstraherbare og løselige stoffer for å unngå kontaminering av medikamenter.

3. Materialkompatibilitet og holdbarhet

Membranmaterialet i ventilen skal ha god kjemisk kompatibilitet og kunne motstå korrosjon av rengjøringsmidler, desinfeksjonsmidler og produksjonsmedier. Vanlig brukte materialer inkluderer EPDM, PTFE, TFM, etc., men hvert materiale har sine fysiske og kjemiske stabilitetsbegrensninger. Under høy temperatur, høyt trykk og hyppig drift kan tretthetsskader på membranen føre til lekkasje eller forurensningsrisiko.

4. Validering og sporbarhet

Under GMP-systemet (Good Manufacturing Practice) må ventiler støtte validering, kalibrering og sporbarhet gjennom hele livssyklusen. Membranventilkomponenter må ha fullstendige materialsertifiseringsdokumenter (som 3.1-sertifikater), overholde FDA- eller USP klasse VI-standarder og støtte sporbare batchnummeroppføringer. I tillegg skal designet også være i samsvar med internasjonale standarder som EHEDG og ASME BPE.

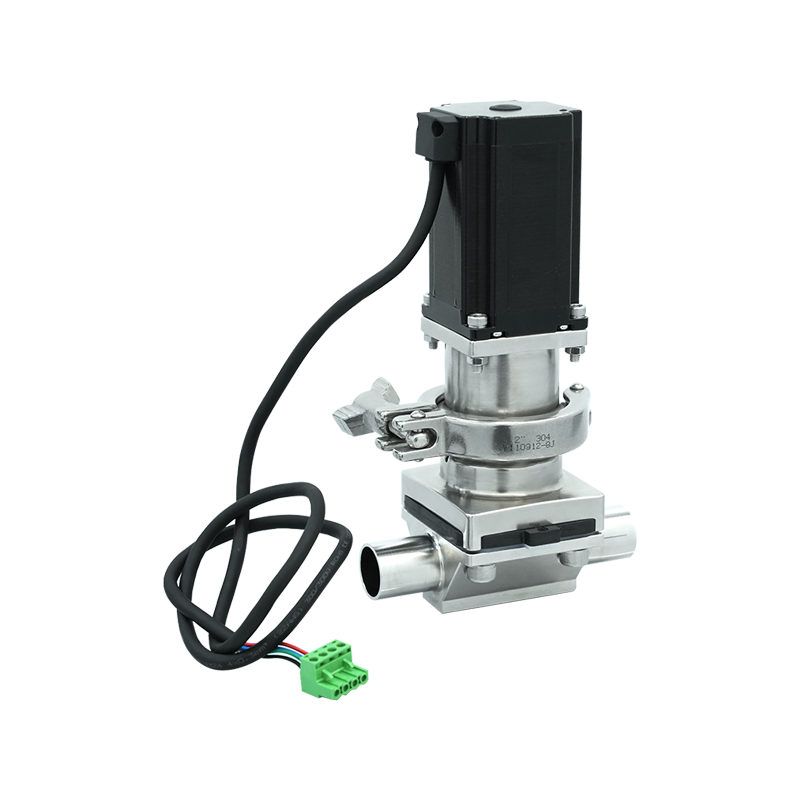

5. Automatisering og prosesskontrollintegrasjon

Moderne farmasøytiske anlegg tar i økende grad i bruk automatiserte kontrollsystemer. Membranventiler trenger å integrere automatiseringskomponenter som intelligente posisjoneringsanordninger og posisjonstilbakemeldingsenheter for å støtte presis kontroll, fjernovervåking og dataregistrering. Dette stiller høyere krav til kompaktheten til ventilstrukturen og stabiliteten til signaloverføring, samtidig som det sikrer at disse tilleggsfunksjonene ikke forstyrrer ventilens renhet og tetningsytelse.

Bruken av farmasøytisk diafragmaventil i høy-renhet og aseptiske prosesser må oppfylle de strenge kravene til sterilitet, renslighet, korrosjonsbestandighet, materialsikkerhet og systemintegrasjon. For å møte disse utfordringene fortsetter ventilprodusentene å optimalisere design, velge mer avanserte materialer og introdusere intelligente komponenter for å sikre sikkerheten, effektiviteten og kontrollerbarheten til hele den farmasøytiske prosesskjeden.