Den farmasøytiske industrien opererer under et av de strengeste regulatoriske miljøene i verden. Medisiner, vaksiner og andre medikamenter må produseres i anlegg som følger Good Manufacturing Practices (GMP). Blant de mange kravene til GMP er en av de mest kritiske rengjøring og forurensningskontroll. Ethvert spor av rester, støv eller mikrobiell forurensning kan kompromittere produktets sikkerhet og effektivitet, noe som kan føre til manglende overholdelse av forskrifter, tilbakekallinger og risiko for pasientens helse. For å opprettholde det høyeste nivået av hygiene, er industrien avhengig av spesialiserte GMP-rengjøringsmaskiner designet for å sikre konsistens, effektivitet og validering i rengjøringsprosessen.

Denne artikkelen utforsker typene GMP rengjøringsmaskiner ofte brukt i farmasøytiske anlegg, deres funksjoner og hvorfor de er uunnværlige for moderne legemiddelproduksjon.

Viktigheten av GMP-rengjøring i legemidler

GMP krever at farmasøytisk utstyr og fasiliteter forblir rene, desinfiserte og validerte for konsistent ytelse. Manuell rengjøring alene kan i de fleste tilfeller ikke oppfylle disse standardene, spesielt i storskala produksjon. Menneskelige feil, inkonsekvente rengjøringsteknikker og risiko for kontaminering gjør automatisering til en mer pålitelig løsning. GMP-rengjøringsmaskiner takler disse utfordringene ved å tilby standardiserte rengjøringssykluser, validerte protokoller og reproduserbare resultater, alt samtidig som risikoen for krysskontaminering minimeres.

Typer GMP-rengjøringsmaskiner

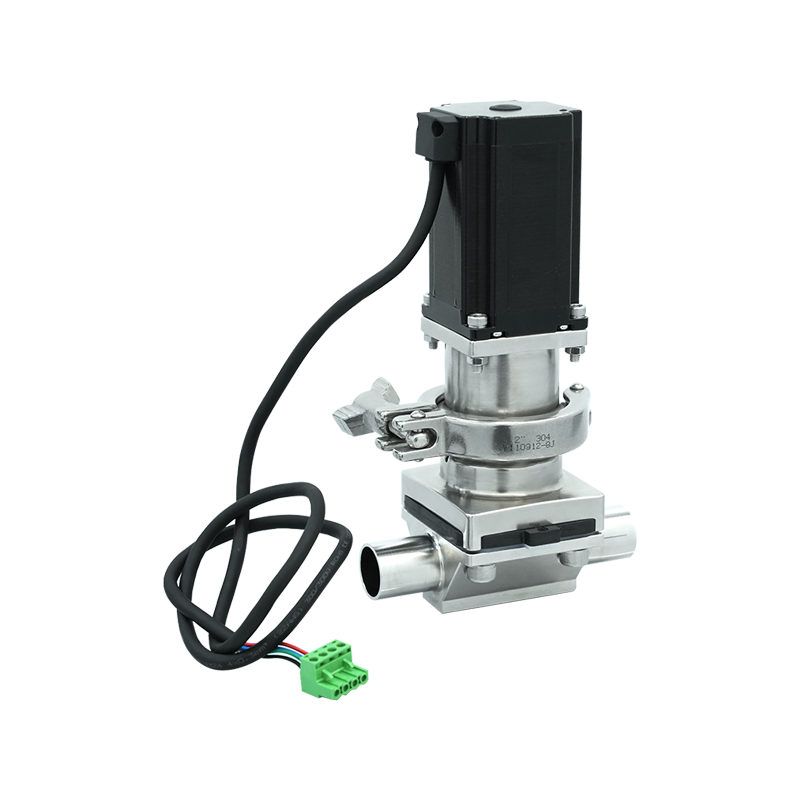

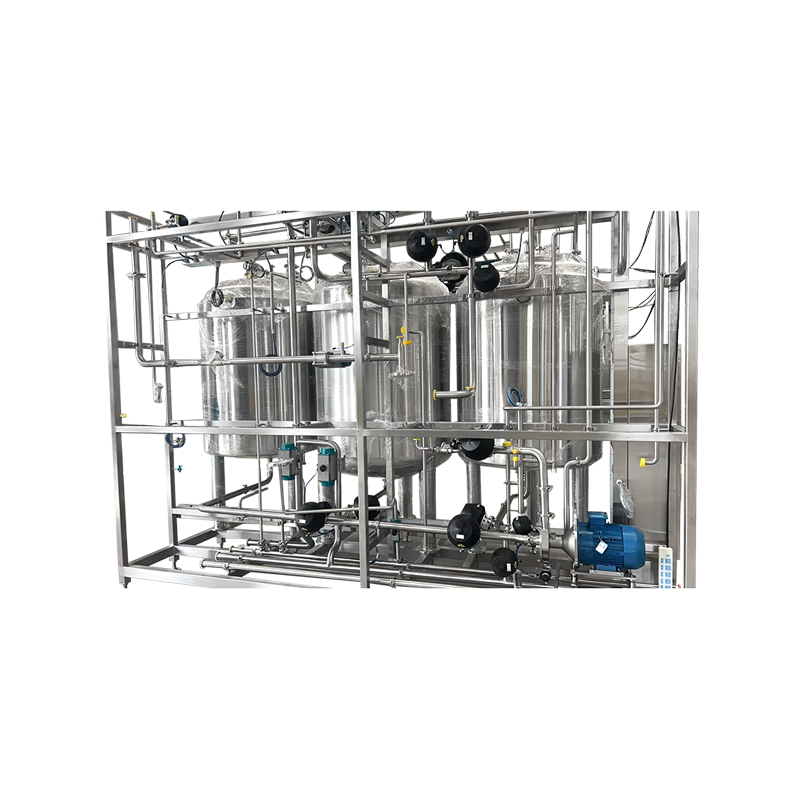

1. Clean-in-Place (CIP)-systemer

Clean-in-Place (CIP)-systemer er blant de mest brukte rengjøringsløsningene i farmasøytisk industri. Disse systemene er designet for å rengjøre de indre overflatene til prosessutstyr - som reaktorer, tanker og rørledninger - uten å kreve demontering.

-

Hvordan de fungerer : CIP-systemer sirkulerer rengjøringsmidler, vann og noen ganger damp gjennom utstyret. Automatiserte kontroller sikrer at rengjøringsparametere som temperatur, strømningshastighet og tid overvåkes og dokumenteres nøyaktig.

-

Fordeler :

- Reduserer manuelt arbeid og menneskelige feil

- Sikrer konsistente og validerte rengjøringsresultater

- Minimerer nedetid mellom produksjonssykluser

- Reduserer risikoen for forurensning forårsaket av feil demontering eller håndtering

CIP-systemer er avgjørende for flytende formuleringer, fermenteringsprosesser og sterile produksjonsmiljøer.

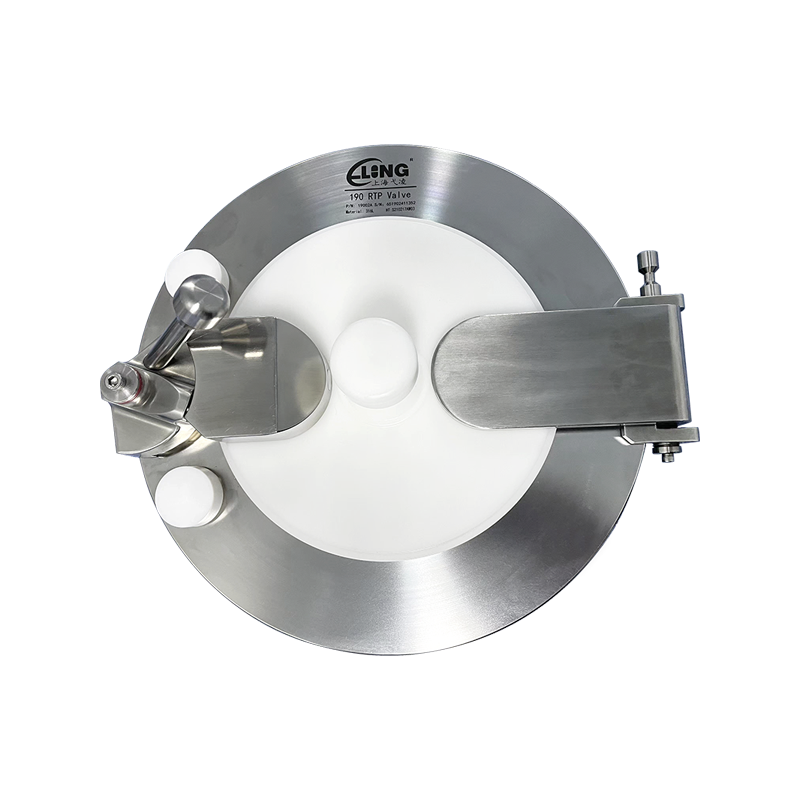

2. Clean-out-of-Place (COP)-systemer

Mens CIP-systemer renser utstyr på stedet, er Clean-out-of-Place (COP)-systemer designet for komponenter som må demonteres og fjernes før rengjøring. Eksempler inkluderer små deler, ventiler, filtre, glassvarer og annet flyttbart utstyr.

-

Hvordan de fungerer : COP-systemer består vanligvis av tanker eller automatiserte vasker hvor deler er nedsenket eller sprayet med rengjøringsløsninger under kontrollerte forhold.

-

Fordeler :

- Gir dyp rengjøring av små og intrikate deler

- Sikrer grundig fjerning av rester som kanskje ikke er tilgjengelige under CIP

- Automatiserer en tradisjonelt arbeidskrevende prosess

COP-systemer brukes ofte i kombinasjon med CIP for å oppnå en komplett rensestrategi i farmasøytiske anlegg.

3. Automatiserte deleskiver

Automatiserte delevaskere er spesialiserte maskiner som brukes til å rengjøre lite utstyr og komponenter som spiller en rolle i legemiddelproduksjon, for eksempel glassflasker, blandeårer, fyllnåler og propper.

-

Hvordan de fungerer : I likhet med industrielle oppvaskmaskiner bruker disse maskinene høytrykkssprøytestråler, oppvarmet vann, vaskemidler og skyllesykluser for å fjerne rester.

-

Fordeler :

- Reduserer manuell skrubbing og håndtering

- Gir reproduserbare og validerte rengjøringssykluser

- Kan integreres med tørkesystemer for å klargjøre deler for umiddelbar gjenbruk

Disse maskinene er spesielt verdifulle i aseptiske prosessmiljøer, hvor sterilitet er avgjørende.

4. Sterilisatorer og autoklaver

Sterilisatorer, inkludert autoklaver, er essensielle GMP-rengjøringsmaskiner som brukes til å eliminere mikrobiell forurensning. Mens rengjøring fjerner rester, sikrer sterilisering at overflater er fri for bakterier, virus, sopp og sporer.

-

Hvordan de fungerer : Autoklaver bruker trykksatt damp ved høye temperaturer for å sterilisere utstyr, mens andre sterilisatorer kan bruke tørr varme, gass (etylenoksid) eller stråling avhengig av bruken.

-

Fordeler :

- Gir en validert metode for mikrobiell kontroll

- Sikrer sterilitet til gjenbrukbart utstyr som kirurgisk verktøy, glass og komponenter i rustfritt stål

- Oppfyller strenge regulatoriske krav for aseptisk medikamentproduksjon

Steriliseringsmaskiner er uunnværlige i vaksineproduksjon, produksjon av injiserbare legemidler og andre sterile doseringsformer.

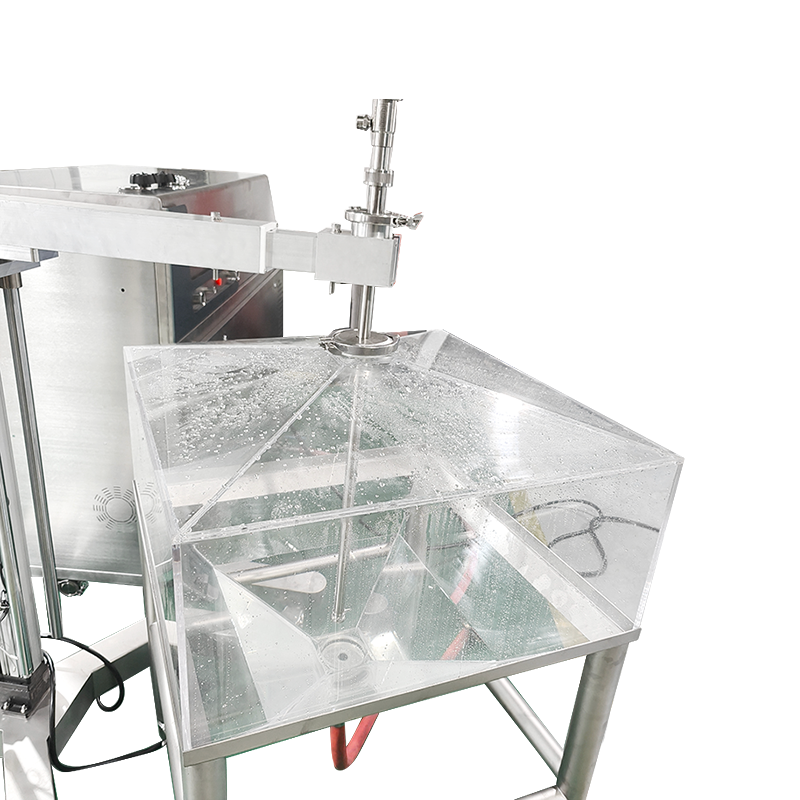

5. Hetteglass, ampulle og flaskevaskere

I farmasøytisk emballasje må beholdere som hetteglass, ampuller og flasker rengjøres grundig før fylling. GMP krever at disse beholderne er fri for partikler og mikrobiell forurensning.

-

Hvordan de fungerer : Beholdervaskemaskiner bruker stråler med renset vann, luft eller steriliseringsløsninger for å vaske og skylle beholdere. De kan også integrere depyrogeneringstunneler for å fjerne pyrogener som endotoksiner.

-

Fordeler :

- Sikrer steriliteten til emballasjematerialer

- Forhindrer forurensning under fyllingsprosessen

- Gir validert og reproduserbar rengjøring

Disse maskinene er spesielt kritiske ved produksjon av injiserbare og oftalmiske produkter.

6. Ultralydrensemaskiner

Ultralydrensemaskiner bruker høyfrekvente lydbølger for å lage mikroskopiske bobler i en flytende rengjøringsløsning. Disse boblene kollapser med stor kraft, og fjerner effektivt smuss, rester og forurensninger selv fra vanskelig tilgjengelige områder.

-

Hvordan de fungerer : Deler nedsenkes i et ultralydbad fylt med et rengjøringsmiddel. Kavitasjonseffekten generert av lydbølger fjerner partikler fra overflater og sprekker.

-

Fordeler :

- Effektiv for rengjøring av intrikate deler med små åpninger

- Reduserer behovet for hard skrubbing eller aggressive kjemikalier

- Sikrer konsistente resultater uten å skade sensitive komponenter

Ultralydrensere brukes ofte til laboratorieinstrumenter, presisjonsdeler og kirurgiske verktøy.

7. Gulv- og overflaterengjøringsmaskiner

Mens rengjøring av utstyr er viktig, er hygiene i anlegget like viktig. GMP krever at farmasøytiske produksjonsområder forblir rene og kontrollerte. Spesialiserte gulvskrubbere, vakuumsystemer og overflatedesinfiseringsmaskiner er designet for farmasøytiske miljøer.

-

Hvordan de fungerer : Disse maskinene bruker HEPA-filtrering, renromskompatible materialer og ikke-avstøtende komponenter for å opprettholde renslighet uten å introdusere forurensninger.

-

Fordeler :

- Sikrer overholdelse av GMP-anleggets hygienestandarder

- Forhindrer krysskontaminering mellom produksjonsområdene

- Støtter renromsklassifiseringer i sterile miljøer

Rollen til validering og dokumentasjon

GMP-rengjøringsmaskiner handler ikke bare om mekanisk ytelse – de må også oppfylle regulatoriske krav for validering. Hver rengjøringssyklus må være dokumentert og verifiserbar, og sikre sporbarhet og samsvar under revisjoner. Avanserte maskiner inkluderer ofte elektroniske poster, datalogging og tilkobling med Manufacturing Execution Systems (MES) for sanntidsovervåking.

Konklusjon

Den farmasøytiske industrien er avhengig av et bredt spekter av GMP-rengjøringsmaskiner for å opprettholde samsvar, sikre pasientsikkerhet og forbedre driftseffektiviteten. Fra Clean-in-Place og Clean-out-of-Place-systemer til ultralydrensere, hetteglassvaskere og autoklaver, hver type maskin tjener et unikt formål med å forhindre kontaminering og ivareta produktkvalitet.

Ved å integrere disse teknologiene i produksjonsanlegg, kan farmasøytiske produsenter møte de strenge kravene til GMP-forskrifter samtidig som de opprettholder konsistente, validerte rengjøringsstandarder. Til syvende og sist spiller disse maskinene en avgjørende rolle for å sikre at hver medisin som leveres til pasienter er trygg, effektiv og fri for kontaminering.